“新基建”风口下,智慧工厂应当具备的五大特征!

“新基建”正在引爆新一轮固定资产投资热潮。国家发改委明确“新基建”范围,主要包括3个方面内容:

一是信息基础设施。主要是指基于新一代信息技术演化生成的基础设施,比如,以5G、物联网、工业互联网、卫星互联网为代表的通信网络基础设施,以人工智能、云计算、区块链等为代表的新技术基础设施,以数据中心、智能计算中心为代表的算力基础设施等。

二是融合基础设施。主要是指深度应用互联网、大数据、人工智能等技术,支撑传统基础设施转型升级,进而形成的融合基础设施,比如,智能交通基础设施、智慧能源基础设施等。

三是创新基础设施。主要是指支撑科学研究、技术开发、产品研制的具有公益属性的基础设施,比如,重大科技基础设施、科教基础设施、产业技术创新基础设施等。

落实到电子制造领域,工业互联网、大数据、工厂自动化、人工智能等新一代信息技术是制造业数字转型的重要驱动力,在防疫复产中也发挥了重要作用。黑灯工厂、无人智慧工厂推广应用,未来新基建将促进工业自动化、工业互联网、5G、人工智能、数据中心加速发展,实现生产运营全过程数据贯通、生产资源全要素网络协同和生产活动全场景智能应用,促进“中国制造”向“中国智造”转型,从而建立基于工业大数据和"互联网"、工业自动化的智能工厂,助力制造业高质量发展。

生产设备网络化,实现车间"物联网"

工业物联网的提出给工业4.0提供了一个新的突破口。传统的工业生产采用M2M的通信模式,实现了设备与设备间的通信,而物联网是指通过各种信息传感设备,实时采集任何需要监控、连接、互动的物体或过程等各种需要的信息,其目的是实现物与物、物与人,所有的物品与网络的连接,方便识别、管理和控制。

在生产过程中,将所有的设备及工位统一联网管理,使设备与设备之间、设备与计算机之间能够联网通讯,设备与工位人员紧密关联。例如数控编程人员可以在自己的计算机上进行编程,将加工程序上传至DNC服务器,设备操作人员可以在生产现场通过设备控制器下载所需要的程序,待加工任务完成后,再通过DNC网络将数控程序回传至服务器中,由程序管理员或工艺人员进行比较或归档,整个生产过程实现网络化、追溯化管理。

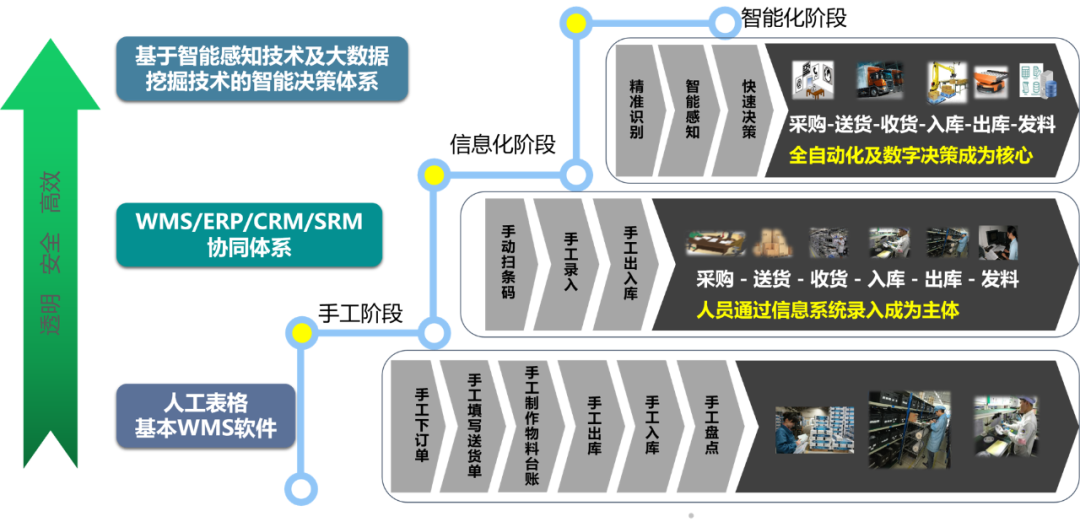

仓储物流自动化,实现工业全面自动化

如今,众多电子制造企业前端生产线早已实现自动化,后端仓储物流领域却仍过度依赖传统人力。纸质工单、人工找料、领料、配送现象仍然很多,不仅浪费人力,而且效率低、易出错。特别是今年疫情情况下,复工缓慢,招工困难等问题一度困扰众多制造企业,造成后端仓储物流人力不足。在当今制造业日益激烈的竞争环境下,制造业要求争分夺秒提高产能,如果物料不能及时有效地供给到产线端,将大大影企业的竞争力!

图片来源:Passion 派迅智能

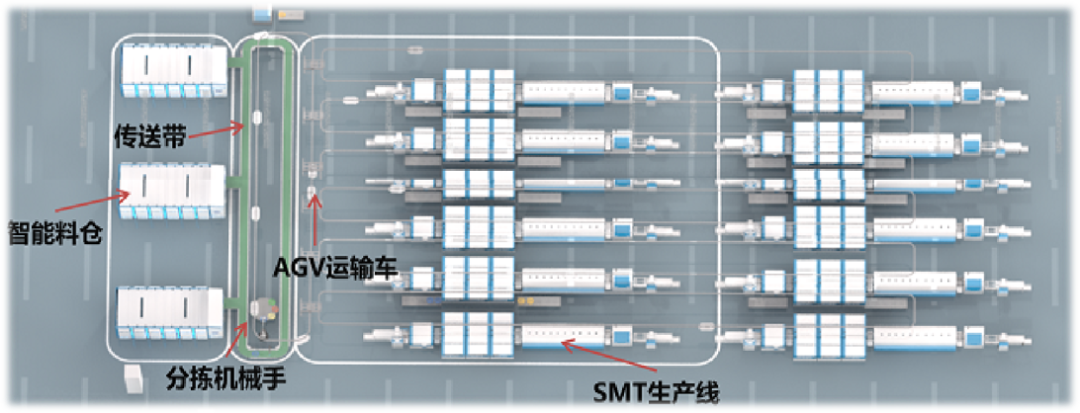

派迅智能仓储物流整体解决方案完美解决客户对于物料管控与配送的困扰。针对多种物料形态的不同仓储类型可供客户存储并智能化地管控各种类型的物料。搭配多种形态的AGV搬运机器人,灵活有效地将物料输送到产线端。自动化分拣系统,可实现物料的按需分拣。派迅领先的智能仓储物流协同管控软件系统,可与企业现有的ERP、MES等系统进行对接,实现数据自动上传、工单电子化、存取料智能化、尾料去库存化、缺料预警等多项功能。大大节省人力,提高物料存、拣、配、核、发的效率,助力企业实现工业全面自动化。

图片来源:Passion 派迅智能

生产数据可视化,利用大数据分析进行生产决策

“新基建”政策的提出,信息化与工业化快速融合,信息技术渗透到了离散制造企业产业链的各个环节,条形码、二维码、RFID、工业传感器、工业自动控制系统、工业物联网、ERP、CAD/CAM/CAE/CAI等技术在离散制造企业中得到广泛应用,尤其是互联网、移动互联网、物联网等新一代信息技术在工业领域的应用,离散制造企业也进入了互联网工业的新的发展阶段,所拥有的数据也日益丰富。离散制造企业生产线处于高速运转,由生产设备所产生、采集和处理的数据量远大于企业中计算机和人工产生的数据,对数据的实时性要求也更高。

在生产现场,每隔几秒就收集一次数据,利用这些数据可以实现很多形式的分析,包括设备开机率、主轴运转率、主轴负载率、运行率、故障率、生产率、设备综合利用率(OEE)、零部件合格率、质量百分比等。首先,在生产工艺改进方面,在生产过程中使用这些大数据,就能分析整个生产流程,了解每个环节是如何执行的。

一旦有某个流程偏离了标准工艺,就会产生一个报警信号,能更快速地发现错误或者瓶颈所在,也就能更容易解决问题。利用大数据技术,还可以对产品的生产过程建立虚拟模型,仿真并优化生产流程,当所有流程和绩效数据都能在系统中重建时,这种透明度将有助于制造企业改进其生产流程。再如,在能耗分析方面,在设备生产过程中利用传感器集中监控所有的生产流程,能够发现能耗的异常或峰值情形,由此便可在生产过程中优化能源的消耗,对所有流程进行分析将会大大降低能耗。

生产现场无人化,真正做到"无人"工厂

越来越多工业机器人、机械手臂等智能设备的广泛应用,使工厂无人化制造成为可能。行业各领域开始提升自动化生产水平,大力推动智能化升级,纷纷开展“机器换人”试点,建设示范生产线、示范车间、示范工厂。富士康去年就宣布,将以日产千台机器人的速度,在未来3年投入100万个智能机器人。格力自主研发的数控全伺服机械手去年成功投用,总量已达1200余台。海尔互联工厂全部采用机器人社区无人作业,不同于德国宝马的智能化生产车间,也不同于美国特斯拉的“无人工厂”,形成了独特的智能制造模式。

生产过程透明化,智能工厂的"神经"系统

推进制造过程智能化,通过建设智能工厂,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制,进而实现整个过程的智能管控。企业发展智能制造的核心目的是拓展产品价值空间,侧重从单台设备自动化和产品智能化入手,基于生产效率和产品效能的提升实现价值增长。

因此其智能工厂建设模式为推进生产设备(生产线)智能化,通过引进各类符合生产所需的智能装备,建立基于制造执行系统MES的车间级智能生产单元,提高精准制造、敏捷制造、透明制造的能力。

- Previous:智能锡膏存储柜实现锡膏智能管理

- Next:国内首家!派迅智能电子料仓设备与系统正式获得CE认证!

No. 28 Heshun Road, Suzhou Industrial Park, China

No. 28 Heshun Road, Suzhou Industrial Park, China  +86 13451983657

+86 13451983657  sales@passioniot.com

sales@passioniot.com